超聲波流量計與渦街流量計在飲料廠的應用 · 內部能量消耗的確定 · 熱水、蒸汽和壓縮空氣的流量計量 · 始于源頭的完整計量方案

1.背景

對于很多飲料廠而言,通過對內部能量消耗的確定整個生產過程中的主要能耗環節是非常重要的。

在很多工廠,對于熱水、蒸汽和壓縮空氣等必要能源在哪些工藝環節中使用和使用多少量并沒有確切的認識。實際上,每個生產環節都有壓縮空氣網,但只有極少數的網得到監控并通過監控反應實際消耗率。如果能夠根據消耗量控制壓縮機提供壓縮空氣,則能很輕易地降低生產成本。即使能源價格只有每千瓦時10美分,也仍然值得對壓縮空氣系統進行監控,因為每年由于泄漏或未使用的產出造成的成本損失可達五位數。只有對消耗率進行計量,才能控制和優化生產工藝過程。

對于蒸汽也是一樣的:和熱水一樣,蒸汽也是飲料生產廠中重要的能量載體。每個主要生產環節,包括巴氏殺菌、釀造、無菌化、沖洗和清洗都需要蒸汽和熱水。而提供蒸汽則需要大量能源,鍋爐燃燒需要液體燃料或天然氣。因此,通過精確計量產出量能夠優化鍋爐控制并最終使工廠的生產達到高效和環保。

上海綠源飲料廠尋求適合的計量方案幫助他們對輔助供給環節進行能量管理。

2.測量要求

需要滿足三個不同的計量要求

2.1 測量熱水的熱量流量和體積

要求計量兩個獨立的熱循環回路中各個生產環節的熱消耗量(如:蒸汽發生器、CIP系統、熱循環和通風系統)。兩個回路工況分別為:

回路1:熱水,160°C,14bar

回路2:熱水,90°C, 6bar

為了測定熱量的使用量,必須精確測量熱水的流量以及各消耗環節的進口及出口溫度。

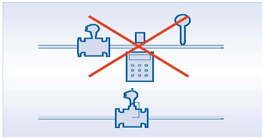

測量熱回路熱量消耗的系統組成

1. 進熱管 2. 超聲波流量計 3. 進口溫度傳感器 4. 熱消耗環節 5. 出口溫度傳感器 6. 回管 計量的目的是確定各獨立環節以及總的熱水需要量,從而根據各環節的消耗進行分配,降低成本。之前沒有用于熱平衡的計量。

2.2 測量管網中的壓縮空氣流量

在壓縮空氣系統中的各個不同點,流量以每小時標準立方米計量。系統壓力7~8bar,環境溫度定為20°C±10 °C。

這里,計量目的是獲得消耗曲線并找到消耗峰值從而改善壓縮機監控。同時,比如在休假期間出現流量,意味著有泄漏。為此,壓縮空氣管網的各不同環節都配有計量儀表。

2.3 測量蒸汽流量 測量三個蒸汽鍋爐的蒸汽產出量。介質在8bar壓力下,溫度約為175°C。要求與那些質量計量表一樣高。儀表必須精確,同時易于配置并針對不同單元選擇不同選項。購買成本也是工廠考慮的因素之一。

目的是計量各環節及總體蒸汽需求,從而根據各環節的消耗進行分配,降低成本。之前沒有用于熱平衡的計量。

3.科隆解決方案

該釀酒廠尋求一個整體供應商,能夠提供全套計量方案。

3.1 熱量計量

上海萬耿自動化儀表有限公司提供了總共16套超聲波流量計用于熱水計量。并在每個安裝位置配有兩只高精度溫度傳感器。 它們出廠前經過整體標定,使偏差達到最小。溫度信號轉換器通過二線制直接接入電流輸入端。轉換器顯示當前熱量消耗值以及總的千焦耳或每個單元的千焦耳能耗。無需單獨的溫度控制器。啟動非常容易    3.2 壓縮空氣計量

在選擇最適合的具有最佳性價比進行壓縮空氣計量方面費了很多腦筋。作為工藝的一部分,克穆巴赫進行了內部計量測試。熱式質量流量計、不帶壓力補償的渦街和馳控的帶溫壓補償的渦街流量計參與了測試。試驗清晰地顯示,壓縮空氣管網中即使很小的壓力波動都對精度產生顯著的影響因此壓力補償非常必要。 共安裝了8臺DN50的CK-LUGB渦街流量計。這些渦街流量計在標準條件下標定用于監控壓縮空氣管網及相關消耗環節。在任何情況下均能精確計量,并對管網中任何溫度和壓力波動進行補償,從而補償介質密度的變化。因此CK-LUGB配有一體化壓力溫度測量及計算機從而直接輸出修正后的體積流量。

3.3 蒸汽計量 上海萬耿為每臺鍋爐配備了四臺(3xDN200, 1xDN150)帶有一體化溫度、壓力補償的渦街流量計測量鍋爐產生的蒸汽。能直接測量體積流量和質量流量。

馳控儀表具有這樣的功能,在無需其他儀表的前提下,可以直接顯示要求的數值。

4.客戶利益

通過新安裝的計量儀表,該飲料廠可以優化監控管理其輔助及供給過程。

以下環節至關重要: · 始于源頭的完整計量方案 · 通過定位計量點、計量法能夠降成本分派到每個獨立環節 · 通過計量數據發現熱量及流量在回路中的損失情況 · 能夠根據需要,各環節耗能概貌一目了然。 · 熱水能量平衡控制通過一臺儀表即可實現。溫度傳感器信號直接通過兩線接入流量計,無需單獨的流量計算機從而降低安裝成本。 · 通過流量計配一體化溫壓補償,減少了安裝工作量并提高了壓縮空氣和蒸汽的計量精度。 · 萬耿自動化儀表在比較試驗中精度最佳。

|  地址:

上海市金山區廊下鎮景樂路228號7幢M285室

地址:

上海市金山區廊下鎮景樂路228號7幢M285室